Entendendo o processo de injeção plástica.

Entenda passo a passo como funciona o processo de injeção plástica e suas variáveis, desde o fechamento do molde até a extração da peça plástica.

A injeção plástica tem início do aquecimento da resina termoplástica, para que seja entre em estado de fusão, permitindo a fluidez do material através da rosca até o molde de injeção plástica para a fabricação da peça final.

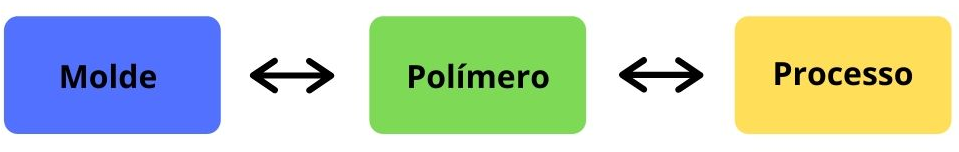

Os fatores principais que influenciam diretamente na qualidade do produto é primeiramente o MOLDE, assim como a escolhe certa do material(matéria-prima), e por último o processo de regulagem da máquina injetora deve estar alinhado com o projeto do molde da peça plástica, assim como do polímero. Nós da Stark Ferramentaria auxiliamos na melhor escolha de matéria-prima, assim como melhorar o processo de injeção plástica.

Molde de injeção Plástica:

O molde da injetora de plástico pode ser influenciado por itens como: canais de distribuição, poço frio e uniformidade de temperatura.

Os moldes de injeção, são utilizado nas indústrias, para fabricação de peças plásticas através do processo de injeção plástica. A grande maioria das peças plásticas ou componentes plásticos, na totalidade, são provenientes do processo de injeção plástica.

Aqui vamos listar alguns fatores importantes que deve se atentar ao projetar um molde de injeção plástica: geometria do produto, distribuição de material, refrigeração.

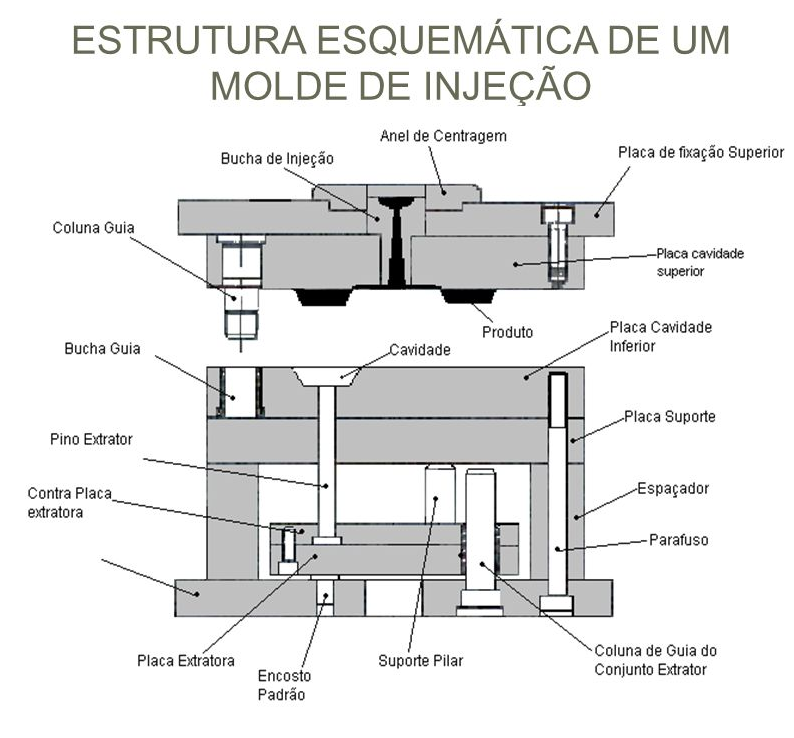

A estrutura básica de um molde de injeção é composta pelo conjunto porta molde que é feito de aço ferramenta (P20, H13 etc) . O porta molde tem a função de criar a interface entre a máquina injetora e as cavidades do molde, que são compostas de placas que suportam as cavidades, placas extratoras, sistema de injeção e refrigeração, de acordo com características do projeto do molde. São nas cavidades que encontram-se as zonas moldantes onde o material plástico é injetado.

Geometria do produto: é importante que seja avaliado entre as partes e envolvidos antes de liberar o molde da peça plástica injetada para construção. Deve-se considerar:

- Geometria do produto e ângulos de saída para extração.

- Canais de distribuição / câmara quente ou canal frio.

- Estabilidade de temperatura

- Distribuição de material: É o que garante a distribuição homogênea das cavidades para a formação ideal do produto, os canais de entrada devem ter um diâmetro correspondente com a massa do produto.

- Refrigeração: Funciona como equilibrador do calor do fluxo de material, de forma que não haja: deformações, “rechupe” e consequentemente alterações de dimensional do produto. Uma boa refrigeração garante ciclos rápidos de injeção, permitindo custos menores de produção.

Entenda como funciona as etapas da injeção plástica:

1) Fechamento do molde: O primeiro passo do ciclo de moldagem é o fechamento do molde, que é realizado através do sistema hidráulico ou elétrico da máquina injetora. O fechamento, assim como o travamento das placas devem ser o suficiente para ter um bom preenchimento na cavidade do molde, e evitar as rebarbas no produto.

2) Dosagem: É na dosagem que ocorre o derretimento do polímero na rosca da extrusora da injetora, a dosagem é o quanto de volume será injetado para dentro das cavidade do molde de injeção, é relativo com o tamanho e peso da peça plástica a ser injetada.

3) Preenchimento: Após a dosagem correta, também conhecida como “colchão” da injetora, ocorre a injeção nas cavidades do molde, de forma muito rápida, pois evita que o material se enrijeça antes de completar toda injeção. Quanto mais fluído o material, mais a peça preenche rapidamente.

4) Recalque: A quantidade de matéria-prima injetada pelo “colchão” normalmente é um pouco maior do que a massa final do produto. Esse excesso de material faz com que há uma pressão interna maior nas cavidades. O recalque estabiliza a pressão com finalidade de suavizar a contração da matéria-prima após o resfriamento. O recalque deixa o preenchimento homogêneo, evitando defeitos como rechupes.

5) Resfriamento: O início do processo de resfriamento ocorre após a resina termoplástica dosada nas cavidades. Os moldes possuem um sistema de refrigeração, que basicamente é um circuito de água gelada, que percorre interno as cavidades e machos do molde. A função desta etapa é a solidificação do material plástico para que ele adquira a forma final do produto sem que ocorram deformações e contrações excessivas.

6) Extração: A extração do produto já resfriado se dá através de mecanismos internos no molde, podendo ser através de pinos extratores, placa extratora, mandíbulas e outros mecanismos.

A moldagem por injeção é a maneira mais versátil de produzir peças e produtos. É rápido, trabalha com uma variedade de plásticos e pode resultar em um protótipo ou produto final que é durável e altamente detalhado. Mas o processo é complexo e cheio de desafios. Felizmente, muitos deles são fáceis de resolver. Nosso trabalho na Stark Ferramentaria é ajudá-lo a ter sucesso, por isso criamos uma listagem com os problemas mais comuns de moldagem por injeção que você pode encontrar e como corrigi-los.