Entendendo o processo de modelagem por sopro plástico

A modelagem por sopro é um processo de fabricação específico pelo qual peças plásticas ocas são formadas e podem ser unidas(untadas). Em geral, existem dois tipos principais de moldagem por sopro: Sopro por extrusão e sopro por injeção(injection blow molding).

A modelagem por sopro é um processo de fabricação específico pelo qual peças plásticas ocas são formadas e podem ser unidas(untadas).

Em geral, existem dois tipos principais de moldagem por sopro: Sopro por extrusão e sopro por injeção(injection blow molding)

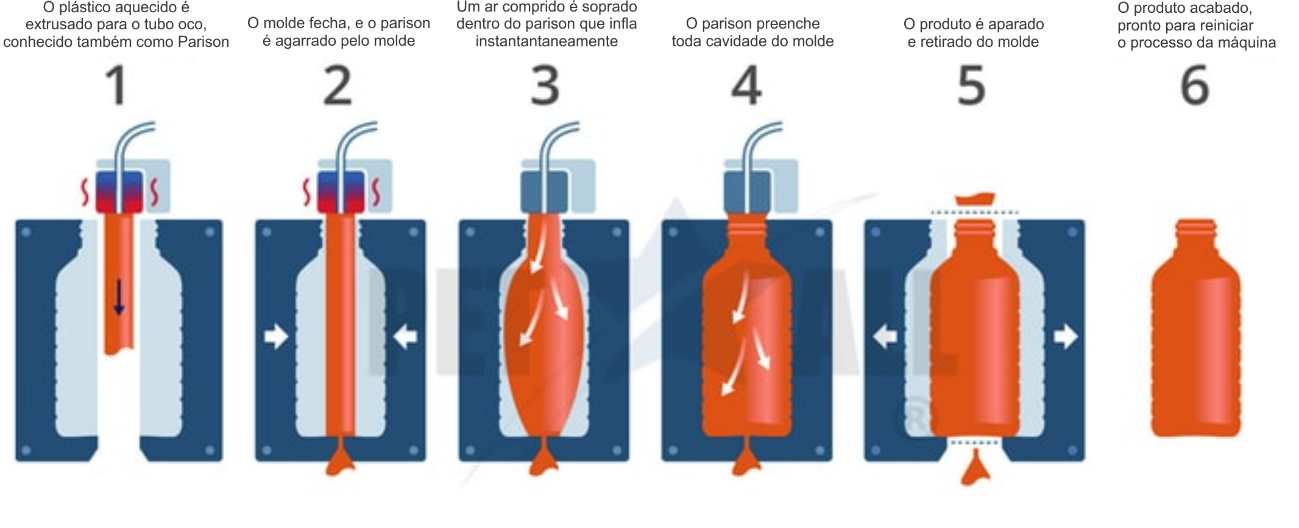

Figura (a) - Exemplo de moldagem de sopro por extrusão

O processo de moldagem por sopro de extrusão começa com a fusão do plástico e o transforma em um plástico derretido e oco, que é conhecido no meio industrial por parison ou que nada mais é um pedaço de plástico semelhante a um tubo ou mangueira com orifício em uma extremidade através do qual o ar comprimido pode passa.

A formação do parison é muito importante para o desenvolvimento do produto, a mangueira plástica é extrudada na trafila e no macho(bucha) do cabeçote da sopradora, a fabricação de ambos conjuntos é dimensionado respeitando como se dará a formação do parison, para que o corpo soprado tenha espessura e diâmetro de acordo com o projeto

O produção se inicia da seguinte forma: o parison é então “agarrado” no molde de sopro e o ar é soprado dentro dele. A forte pressão do ar comprimido empurra o plástico para dentro das cavidades do molde para sopro plástico, e através do sistema de refrigeração de água gelada que passa por dentro do molde o plástico esfria e enrijece, transformando em produto, e em seguida o molde se abre e a peça é extraída através do pino de sopro. A figura (a) ilustra demonstrativamente o ciclo de sopro da moldagem por extrusão.

A modelagem de sopro pro extrusão é geralmente feita com polímeros como por exemplo: polietilenos de alta ou baixa densidade(PEAD/PEBD), assim como polipropileno(PP).

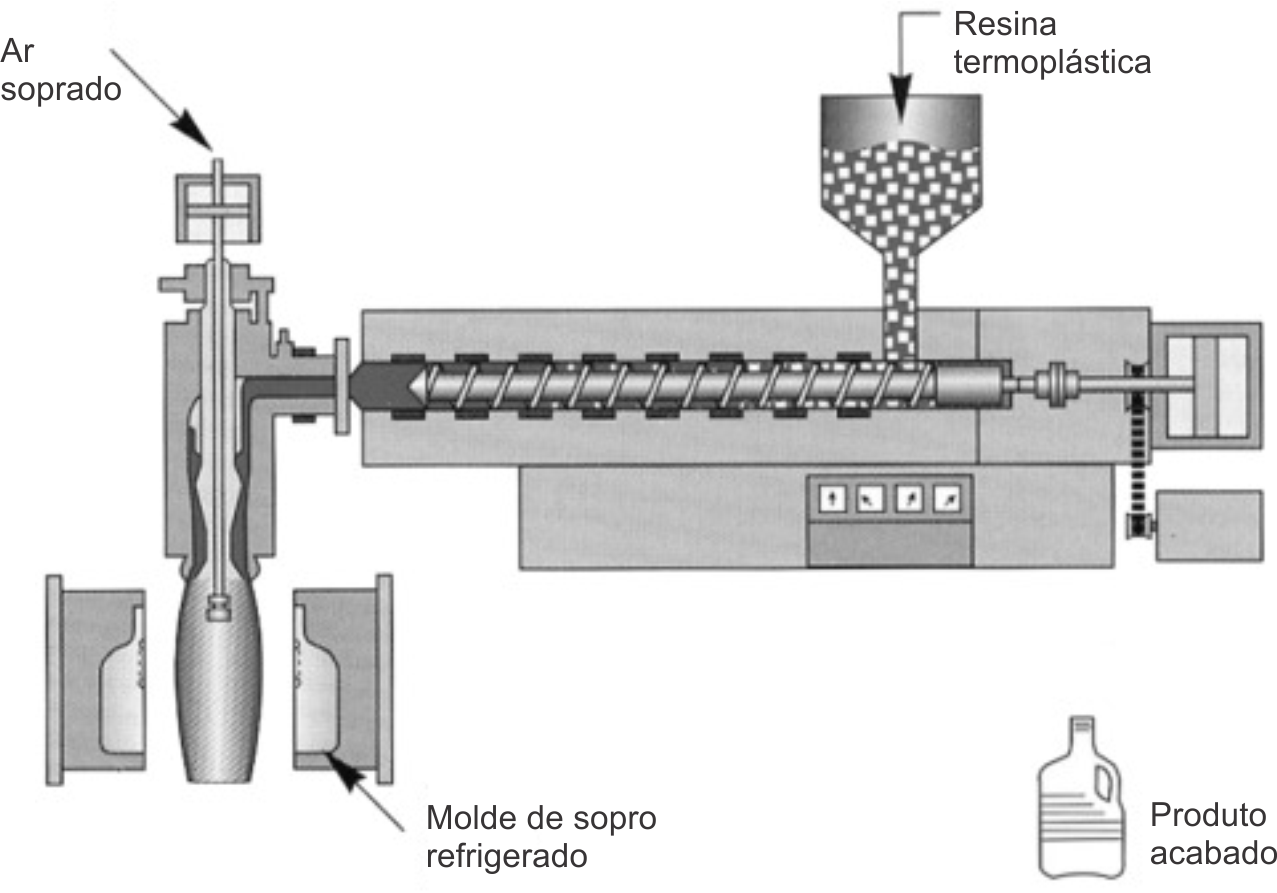

Há dois tipos de máquinas sopradoras convencionais de moldagem por extrusão, a sopradora contínua ou com cabeçote acumulador.

Máquinas com extrusão contínua: Neste tipo de equipamento, a rosca da extrusora funciona de forma ininterrupta, o molde então se fecha quando o comprimento programado é atingido. Normalmente o molde para sopro plástico se move até a trafila que é cortada após o fechamento do molde e então se desloca para a posição de sopro. Esse tipo de máquina é utilizado para fabricação de frascos e galões menores de até no máximo 5 litros.

Exemplo de funcionamento extrusão contínua.

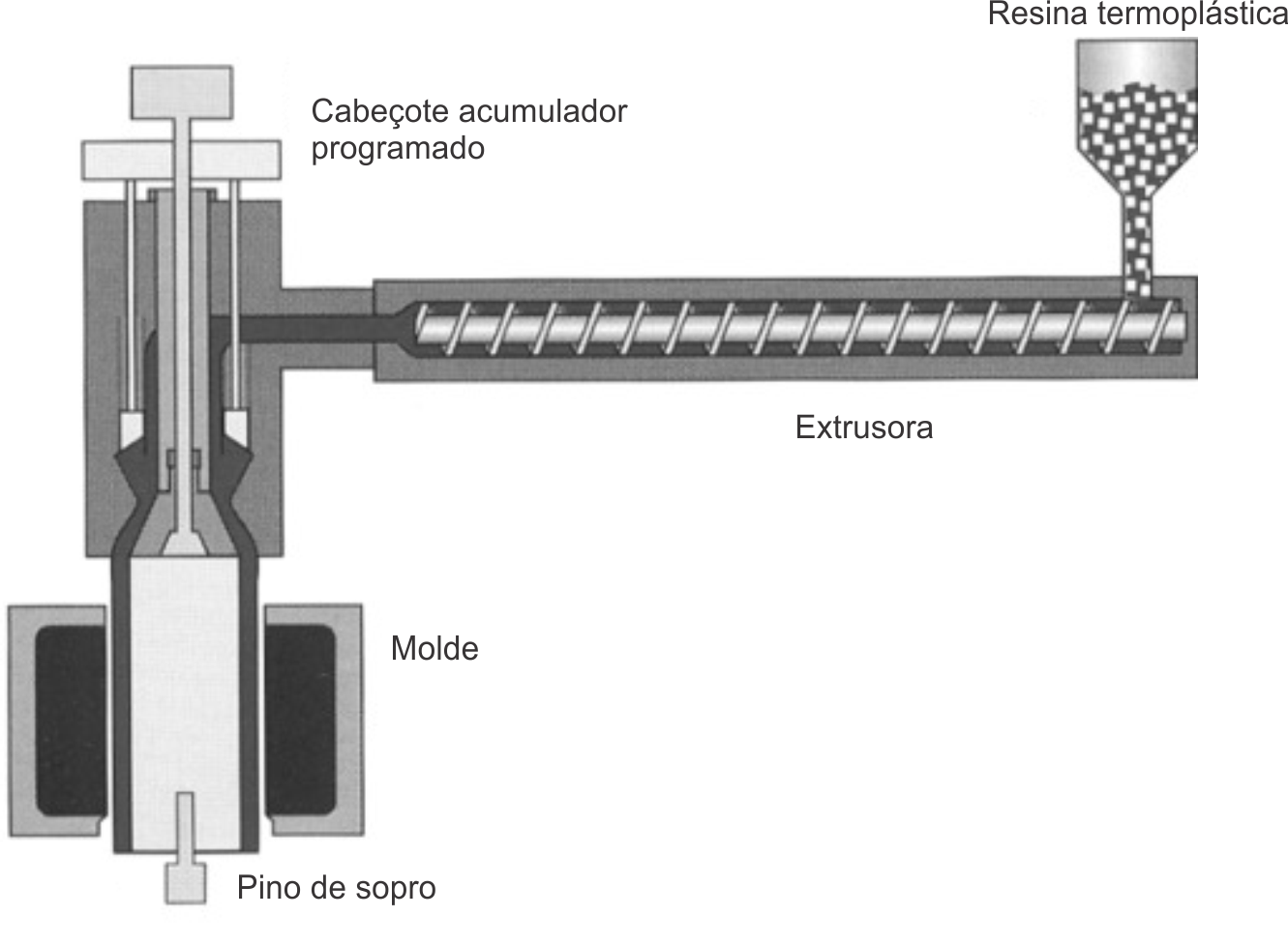

Máquinas com cabeçote acumulador: Neste tipo de equipamento, o material plastificado é armazenado dentro do cabeçote acumulador que funciona como um reservatório. Neste conceito de equipamento o molde não necessita ser deslocado para outra posição durante o processo de sopro, já que o material que formará a trafila do próximo ciclo está sendo acumulado no cabeçote, sendo liberado no momento programado. Já este último tipo de máquina é muito utilizado para peças maiores do que 5 litros, como bombonas, tambores etc.

Exemplo de funcionamento máquina com cabeçote acumulador:

Já no caso de moldagem por sopro de injeção(injection blow molding), a formação do frasco ou garrafa se dá através da peça plástica injetada anteriormente, que é chamado de pré-forma, a pré-forma é um tubo injetado com rosca já formada, e de espessura pré-estabelecida para melhor formação da garrafa ou frasco, em que muitas vezes o material desta pré-forma é de PET, ou até mesmo polipropileno(PP)

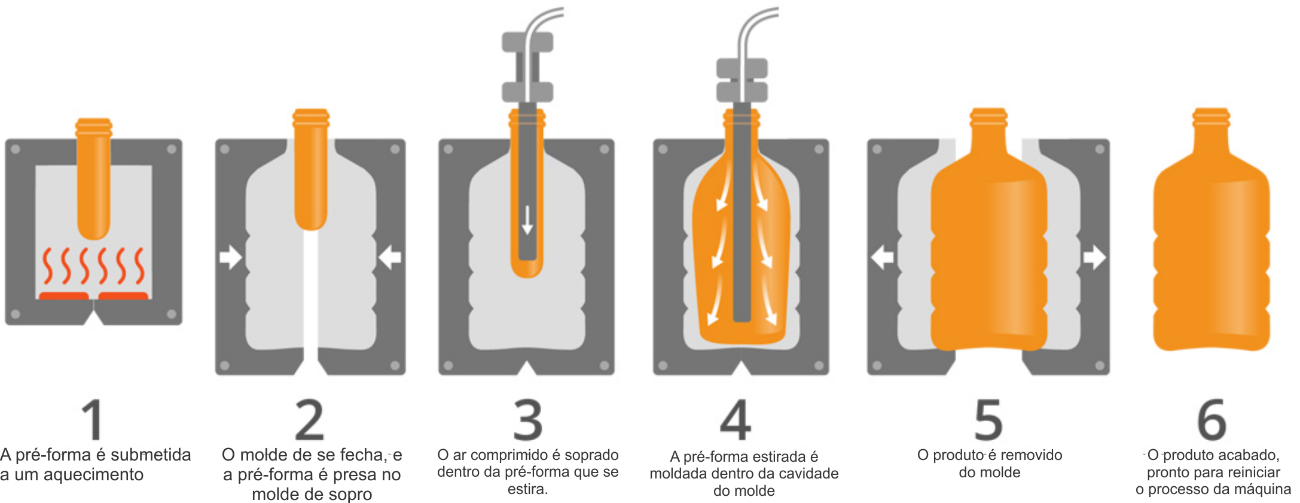

Figura(b) - Exemplo de moldagem de sopro por injeção.

Um processo se consiste na pré-forma submetida a calor, fazendo com que o tubo amoleça, em seguida, o molde se fecha e um ar comprimido de forte pressão é soprado dentro do tubo, fazendo com que pré-forma se estique envolvendo toda a cavidade do molde, e em seguida o molde se abre para extração da peça, conforme a figura(b) acima representa.

Os moldes de sopro são muito utilizados na fabricação principalmente de frascos para cosméticos, garrafas alimentícias, potes, galões e bombonas. Os principais materiais utilizados na fabricação das cavidades dos moldes de sopro são o alumínio 7075 e o aço inox.

As diferenças do processo e do molde: o molde de sopro para PET(inject blow), é um molde de estrutura mais simples do que o molde convencional de sopro para extrusão(parison), pois não há necessidade de rebarbação(estampagem) das aparas do fundo e do gargalo, pelo fato do processo de formação do inject blow não haver percas de material. Também, vale lembrar que o molde de sopro convencional é necessário a fabricação do gargalo para formação da rosca, no caso a pré-forma já é fabricada com a rosca estabelecida no desenho do produto do frasco ou garrafa, por exemplo: PCO 24, 28mm...